Внешняя характеристика источника питания

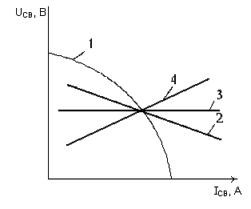

Внешней (вольт-амперной) Характеристико]” Источника питания называется зависимость напряжения на зажимах источника от силы тока. Источники питания могут иметь следующие внешние характеристики: крутопадающую, пологопадающую. жесткую и возрастающую (рис. 5.1).

Характеристика источников питания для ручной дуговой сварки должна быть крутопадающей, обеспечивающей стабильность горения дуги при неизбежных изменениях ее длины б процессе сварки. Значения длины дуги и напряжения взаимосвязаны: чем больше длина дуги, тем выше напряжение. При одинаковом падении напряжения Д£/’д (изменении длины дуги) сила тока при крутопадающей характеристике изменяется меньше, чем при пологопадающей

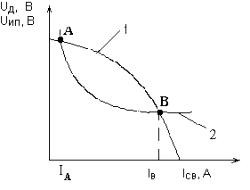

Для обеспечения устойчивого горения дуги необходимо, чтобы ее вольт-амперные характеристики (рис. 2.5) и соответствующие характеристики источника питания пересекались в одной точке (рис. 5.2), когдаUa=UnСт. Таким образом, точка А характеризует устойчивое горение дуги. В случае уменьшения силы тока напряжение источника станет больше напряжения дуги (см. рис. 5.2, точка В), и сила тока увеличится до значения, равного его значению в точке А. При увеличении силы тока напряжение источника станет меньше напряжения дуги (см. рис. 5.2, точка С), и сила тока уменьшится до первоначального значения. Следовательно, для устойчивого горения дуги внешние характеристики источников питания должны иметь вполне определенную форм

При автоматической сварке под флюсом плавящимся электродом проявляется Эффект саморегулирования, заключающийся в том, что всякое изменение напряжения на дуге вызывает изменение силы тока и скорости плавления электродной проволоки в противоположном направлении, что ведет к восстановлению первоначальной длины дуги и связанного с ней напряжения. Например, при уменьшении длины дуги во время прохождения участка с прихваткой снижается напряжение, что вызывает уменьшение силы тока, рост скорости плавления проволоки и увеличение длины дуги — система приходит в исходное состояние.

Падаюшие характеристики могут быть получены, если в цепь с дугой последовательно включить сопротивления — балластные реостаты при сварке на постоянном токе или дроссели (индуктивные сопротивления) при использовании сварочных трансформаторов. Конструкции однопостовых источников питания обеспечивают необходимую вольт-амперную характеристику.

Устойчивость процесса сварки тонкой проволокой в защитных газах на автоматах или полуавтоматах с постоянной скоростью подачи электродной проволоки обеспечивается при жесткой либо пологопадающей характеристике источника питания, когда небольшие отклонения длины дуги от заданной будут вести к существенному изменению силы тока и, как следствие, к быстрому восстановлению исходных параметров.

Источники питания для автоматической и механизированной сварки под флюсом должны иметь пологопадаюшую характеристику, для сварки в защитных газах — жесткую или пологопадаюшую.

Род тока и полярность

Род тока бывает двух видов:

- постоянный;

- переменный.

Постоянный ток бывает двух полярностей:

- прямой (минус на электрод, а плюс на изделие);

- обратная (минус на изделие, а плюс на деталь).

На сегодняшний день большинство моделей сварочных аппаратов для ручной дуговой сварки выдают постоянный ток. Это говорит о том, что постоянный ток при сварке более предпочтителен, хотя переменный ток тоже применим.

При прямой полярности выделяется больше тепла, чем на обратной полярности. Поэтому обратную полярность используют в сварке тонколистового металла, а также высоколегированных сталей, для избегания их перегрева.

На прямой полярности лучше варить толстолистовой прокат, так как провар при таком способе будет глубже.

Метки полярность род тока характеристика дуги

Инверторные источники питания

Один из современных принципов энергопитания сварочных постов – двойное преобразование электрической энергии: переменный ток промышленной частоты – в постоянный, постоянный ток – в переменный высокой частоты, ток высокой частоты в постоянный (рисунок 79).

Рисунок 79 – Блок-схема инверторного источника

В – выпрямитель; П – преобразователь

Преимущества инверторных источников:

– уменьшенные габариты и масса (т. к. увеличивается частота);

– гибкость регулирования;

– уменьшение пульсаций выходного напряжения. Преобразователь может быть выполнен на транзисторах или тиристорах. Схема преобразователя на транзисторах представлена на рисунке 80.

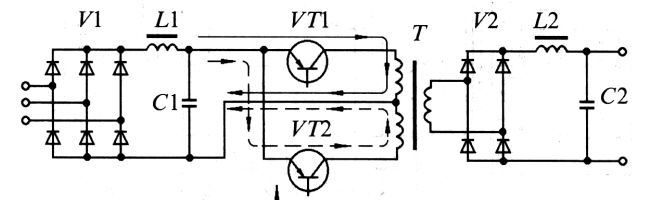

Напряжение электрической сети выпрямляется выпрямителем V1, сглаживается фильтром L1-C1 и через управляемые электронные элементы VT1 и VT2 (транзисторы) подается на первичную обмотку трансформатора Т. Транзисторы работают поочередно и по первичной обмотке трансформатора протекает переменный ток. Скорость переключения транзисторов определяет частоту преобразования. Высокочастотное (1 – 60 кГц) напряжение, снимаемое со вторичной обмотки, выпрямляется выпрямителем V2, сглаживается фильтром L2- С2 и подается в нагрузку.

Рисунок 80 – Схема транзисторного инсвертора

Современная промышленность предлагает широкую гамму инверторных источников для сварки, отличающихся электрическими параметрами, дизайном, эргономикой, надежностью, ценами. Данные источники могут применяться для одного способа сварки или быть универсальными. Например, универсальный импульсный сварочный аппарат инверторного типа АДИ-HDD-315.3 ИП (рисунок 81) предназначен для сварки низкоуглеродистых и легированных сталей, нержавеющих сталей, алюминия, титановых сплавов, медных и других цветных металлов и сплавов. В нем используется ВЧ инверторная технология мягкого переключения. Аппарат обладает соответствующими для данного типа высокими качественными характеристиками, применяется для дуговой сварки неплавящимся электродом в среде инертного газа (аргон) и ручной дуговой сварки, обладает рациональными статическими и стабильными динамическими характеристиками.

Аппарат АДИ-НРР-315.3 ИП может широко применяться при выполнении ремонтно-монтажных работ на промышленных предприятиях, стройках, фермах, в автохозяйствах, гаражных кооперативах и пр.

Рисунок 81 – Общий вид инвертора АДИ

Основные свойства и преимущества аппарата АДИ-HDD- 315.3ИП:

– компактные габаритные размеры и небольшая масса;

– обеспечивает четыре различные формы волны на выходе: стандартная прямоугольная, нестандартная прямоугольная, квадратная, треугольная, гармоническая;

– все параметры настроек выведены кнопками на переднюю панель;

– имеет четыре режима работы: 2-шаговый, 4-шаговый, точечная сварка, повтор. Способность сохранять до 30 установленных режимов сварки с параметрами. Быстрый поджиг дуги и идеальные сварочные параметры при пониженных шумах.

Многопостовые сварочные системы

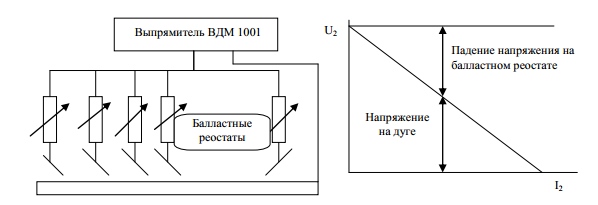

МСС применяются для одновременного питания нескольких сварочных постов от одного источника (рисунок 82). Системы достаточно сложны, т. к. должны обеспечивать оптимальные технологические режимы сварки на всех постов с учетом влияния постов друг на друга. Экспериментальные расходы на такие системы ниже, чем на однопостовые. Однако в системах достаточно высокие потери электроэнергии в балластных реостатах (50 – 70 % от энергии, потребляемой постом).

Рисунок 82 – Сварочный пост с многопостовым источником питания и получение падающей характеристики источника на посту

В настоящее время в основном в многопостовых системах используются выпрямители (ВКСМ, ВДМ, ВДУМ, ВДУ).

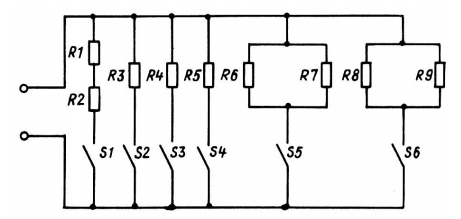

Характеристика источника – жесткая, падающие – создаются за счет применения балластных реостатов. Балластный реостат представляет собой мощный ступенчато регулируемый активный резистор (рисунок 83). Он включается последовательно в сварочную цепь. Регулирование силы тока производится с помощью выключателей S1…S6.

Рисунок 83 – Принципиальная схема балластного реостата типа РБ-301

Основной недостаток балластных реостатов – невысокий КПД вследствие потерь энергии в нем как на обычном активном резисторе (например, при номинальном рабочем напряжении реостата 30 В и силе тока 315 А на нем рассеивается мощность более 9 кВт).

Количество сварочных постов, запитываемых от многопостового источника, зависит от характеристик балластных реостатов. Так, от источника с номинальным током 1000 А, можно запитать 6 постов с реостатами на 315 А, или 9 постов с реостатами на 200 А. Здесь учитывается коэффициент загрузки сварочных постов, который равен 0,6.

Потери энергии можно резко снизить, используя специально разработанные тиристорные регуляторы сварочного тока (например, ТРСТ-315, Iн = 315 А для многопостовых источников). Эти регуляторы обеспечивают сварку покрытыми электродами постоянным и модулированным током с регулируемой скважностью импульсов без разрыва цепи, сварку в углекислом газе с технологической оптимизацией параметров процесса в функции от скорости подачи сварочной проволоки, автономность питания устройства (подключается как обычный балластный реостат), снижение напряжения холостого хода в паузах сварки, защиту источника от коротких замыканий и перегрузок.

Размещение источников питания сварочных постов в зависимости от характера выполняемых работ может быть централизованным (групповым) и индивидуальным. Групповое размещение сварочного оборудования в отдельных помещениях делают на расстоянии 30 – 40 м от сварочного поста. Источники питания устанавливают на минимальном расстоянии от рабочего места электросварщика.

При больших объемах сварочных работ рационально использовать многопостовые сварочные выпрямители, преобразователи или трансформаторы. Величину сварочного тока при этом регулируют на каждом рабочем посту балластными реостатами (при использовании постоянного тока) и дросселями (при использовании переменного тока). Передвижные сварочные посты, как правило, применяются при монтаже и ремонтных работах. При этом часто используют переносные сварочные трансформаторы, сварочные агрегаты и выпрямители, устанавливаемые на специальные прицепы или закрытые автомобили. Такие прицепы и автомобили оборудованы специальными рубильниками, к которым подключены установки. При работе на различной высоте электроды и необходимый инструмент сварщика находятся в брезентовых сумках, подвешиваемых к поясу сварщика, либо в специальных пеналах или ящиках. Для обеспечения удобства и безопасности работы делают подмости с перилами (инвентарные леса) или подвешивают люльки. При работе на высоте и значительном удалении от источника питания применяют дистанционные регуляторы сварочного тока. А при сварке в сосудах закрытого типа для обеспечения безопасных условий труда используют ограничители холостого хода.

Современная промышленность предлагает для оснащения сварочного поста следующие аксессуары, облегчающие процесс сварки и обеспечивающие безопасность процесса:

– возбудители-стабилизаторы дуги, например ВСД-02;

– блок управления сварочным процессом, БУСП-ТИГ;

– блок снижения напряжения холостого хода, БСН-10 ACDC;

– термопеналы и пеналы-термосы, ТП-8/130; ПТ-8;

– электропечи для прокалки электродов, ЭПЭ-10400;

– блок измерительный, БИ-1.

В настоящее время промышленностью выпускаются многоцелевые передвижные посты для ручной дуговой сварки (например, пост ручной сварки ПРС-202.

Общие сведения. Универсальный источник тока ПРС-202 (рисунок 84), обеспечивающий сварку углеродистых сталей штучными электродами диаметром 2 – 4 мм на постоянном токе, а также аргонодуговую сварку неплавящимся вольфрамовым электродом на постоянном токе углеродистых и нержавеющих сталей, титана и медных сплавов, зарядку аккумуляторных батарей напряжением 12 В током до 30 А с десульфатацией пластин, запуск двигателя автомобиля с питанием бортовой сети 12 и 24 В в холодное время года при слабо заряженной аккумуляторной батарее.

Рисунок 84 – Общий вид поста ПРС-202

Основные узлы поста:

– Источник тока – 1 шт.

– Блок коммутационный – 1 шт.

– Горелка сварочная – 1 шт.

– Электрододержатель – 1 шт.

– Комплект жгутов и кабелей – 1 шт.

Технические характеристики:

Номинальное напряжение сети переменного тока Сварочный ток при ПВ = 100 %

Сварочный ток при ПВ = 20 %

Напряжение холостого хода источника Потребляемая мощность

Габариты 540x470x650

Масса 70кг

Вспомогательные устройства источников питания

В схемах специализированных источников широко применяются различные вспомогательные устройства для стабилизации процессов и для улучшения технологических характеристик.

Осциллятор представляет собой генератор затухающих по амплитуде знакопеременных импульсов высокого напряжения (около 3 кВ) и высокой частоты (порядка 100 – 3000 кГц). При подаче импульсов на промежуток между изделием и электродом происходит пробой промежутка искрой и появление свободных электронов. Кратковременный искровой разряд развивается в дуговой, создавая условия для горения сварочной дуги, питаемой от основного источника питания.

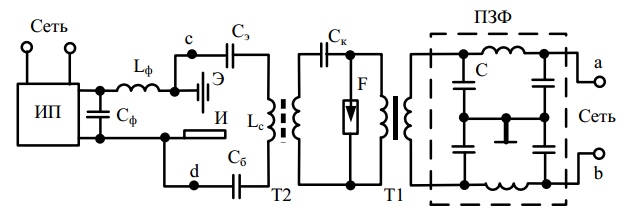

С источниками питания постоянного тока осцилляторы применяют для первоначального возбуждения дуги; с источниками переменного тока – как для первоначального возбуждения дуги, так и для возбуждения дуги после смены полярности (после перехода тока через нуль). Применяют осцилляторы параллельного и последовательного включения. На рисунке 85 приведена схема осциллятора параллельного включения.

Рисунок 85 – Принципиальная электрическая схема осциллятора параллельного включения

Трансформатор Т1 промышленной частоты повышает напряжение питающей сети до 3 – 6 кВ. Напряжение вторичной обмотки Т1 подведено к разряднику F, входящему в колебательный контур «Ск – первичная обмотка трансформатора T2-F», в котором возникают высокочастотные колебания. При возрастании синусоидального напряжения на вторичной обмотке Т1 конденсатор Ск заряжается. В его электрическом поле накапливается энергия Е = CU2/2. По достижении определенной величины напряжения происходит пробой воздушного промежутка разрядника. Конденсатор Ск разряжается на первичную обмотку высокочастотного трансформатора Т2, осуществляющего магнитную связь осциллятора со сварочным контуром. Энергия поля конденсатора Ск при его разряде (за вычетом потерь в резистивных сопротивлениях) преобразуется в энергию магнитного поля индуктивности LK. В колебательном контуре возникает знакопеременный затухающий по амплитуде колебательный процесс с угловой частотой, зависящей от величины Ск и LK. Трансформатор Т2 через вторичную обмотку Lc осуществляет ввод высокочастотного, высокого напряжения на дуговой промежуток (выводы с и d). Защита источника питания ИП от воздействия этого напряжения осуществляется с помощью Г – образного фильтра, состоящего из индуктивности Lф и емкости Сф. Если трансформатор источника питания имеет повышенное магнитное рассеяние, то наличие индуктивного фильтра не обязательно. Фильтр создает условия безопасной работы сварщика и предотвращает повреждение источника питания при пробое конденсатора Ск. В осцилляторе имеется помехозащитный фильтр ПЗФ, защищающий питающую сеть от высокочастотных колебаний. Колебания, возникшие в контуре, затухают примерно за 2 мс. Если осциллятор не отключают, то импульсы колебаний периодически повторяются после восстановления электрической прочности разрядника F. Осцилляторы параллельного включения применяют, как правило, с источниками питания постоянного тока.

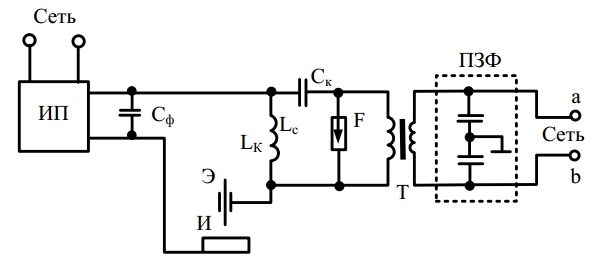

Принципиальная электрическая схема осциллятора последовательного включения приведена на рисунке 86. Катушка индуктивности LK колебательного контура Ск – LK – F включена последовательно с дугой. Сечение ее обмотки рассчитывается на сварочный ток. Защита источника питания ИП от воздействия высокочастотного, высокого напряжения, возникающего на индуктивности LK при разряде конденсатора Ск, осуществляется шунтированием источника: конденсатором Сф. Осцилляторы последовательного включения компактнее и проще, чем параллельного.

Рисунок 86 – Осциллятор последовательного включения

Осцилляторы описанного вида генерируют широкий спектр частот, попадающих в питающую сеть и мешающих радиоприему. Кроме того, искровой разряд, возникающий при пробое промежутка между изделием и электродом, также является источником помех.

В схемах источников предусмотрено автоматическое отключение осцилляторов после возбуждения сварочной дуги.

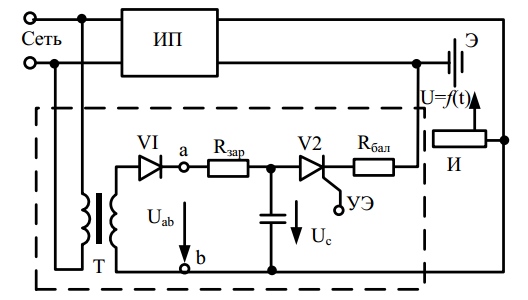

Импульсный стабилизатор горения дуги (ИСГД) переменного тока применяют при сварке переменным током неплавящимся электродом изделий из легких сплавов в среде защитного газа. При этом способе сварки возникают трудности повторного возбуждения дуги при переходе на обратную полярность. На рисунке 87 приведена принципиальная схема ИСГД.

Форма изменения сварочного тока источника во времени может быть синусоидальной, трапецеидальной, прямоугольной. Конденсатор Сн заряжается от трансформатора Т через вентиль VI и токоограничивающий резистор Rзар. Наличие вентиля V1 предотвращает разряд конденсатора на трансформатор Т при снижении напряжения Uab. В цепи разряда конденсатора включены тиристор V2 и ограничительный балластный резистор Rбал. Разряд конденсатора на дуговой промежуток происходит при подаче положительного потенциала на управляющий электрод УЭ тиристора V2 от системы управления. Открывание тиристора произойдет тогда, когда на его аноде будет положительный потенциал относительно катода. Запирается тиристор после полного разряда конденсатора. Разрядный импульс обеспечивает повторное возбуждение дуги на обратной полярности сварочного тока. Параметры импульса: амплитуда около 600 В, длительность 60 – 80 мкс – устанавливаются в соответствии с требованиями технологии. Пик тока импульса может достигать 60 – 80 А.

Рисунок 87 – Принципиальная электрическая схема стабилизатора

Регулятор снижения сварочного тока (РССТ) в конце сварки. При быстром прекращении сварочного тока в шве образуется кратер. Для исключения этого технологического дефекта шва необходимо плавно снижать сварочный ток в конце сварки до нуля примерно за 5 – 6 с. При питании дуги от вращающихся преобразователей уменьшение величины сварочного тока в конце шва происходит при отключении двигателя от сети. Скорость двигателя плавно снижается, что определяется инерцией вращающихся частей преобразователя (естественный выбег), уменьшается плавно и сварочный ток.

В автоматизированных процессах сварки при питании дуги от статических источников для плавного снижения величины тока в конце шва могут применяться специальные конденсаторные батареи, обеспечивающие подачу непосредственно на вход регулятора тока источника управляющего напряжения, спадающего при разряде по экспоненте. Однако для разряда на цепь регулятора тока, имеющего малое резистивное сопротивление, требуется батарея весьма большой емкости. Для уменьшения емкости батареи в современных источниках питания используют промежуточные усилители на транзисторах, что дает не только резкое снижение емкости батареи, но и создает возможность регулирования в широких пределах времени снижения сварочного тока. На рисунке 88 приведена принципиальная электрическая схема регулятора плавного снижения сварочного тока в конце процесса сварки (в конце шва).

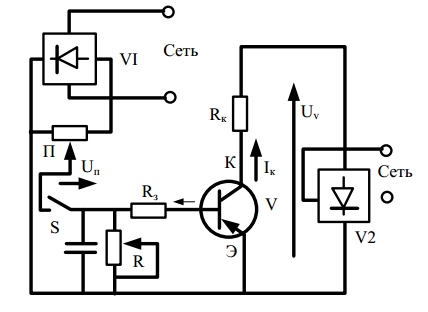

Усилитель регулятора собран на транзисторе V (рисунок 88), который является управляющим элементом регулятора сварочного тока.

Рисунок 88 – Регулятор снижения сварочного тока

В процессе сварки ключ (выключатель) S замкнут; конденсатор С заряжен до напряжения Un, снимаемого с потенциометра П, который питается от сети через выпрямитель VI. К. коллекторной цепи транзистора подведено напряжение Uv от выпрямителя Y2. Транзистор в это время открыт и на сварочный ток не влияет.

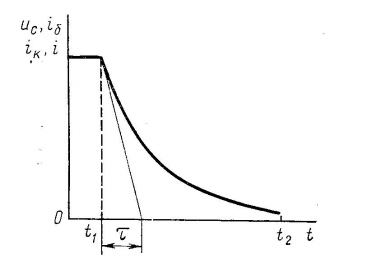

В конце сварки выключатель размыкается и конденсатор начинает разряжаться на резистор R, отрицательный потенциал на базе транзистора и проводимость транзистора начинают снижаться по экспоненте, снижая сварочный ток (рисунок 89).

Рисунок 89 – График снижения сварочного тока в конце сварки

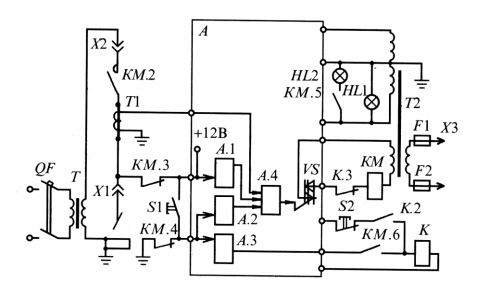

Устройства снижения напряжения холостого хода. Эти устройства снижают напряжение на выходе сварочного источника питания до напряжения не более 12 В в течение 0,5 с после размыкания сварочной цепи (рисунок 90).

Рисунок 90 – Схема блока снижения напряжения холостого хода

В режиме холостого хода контактор КМ не работает и цепь дуги разорвана контактом КМ2. На дуговой промежуток поступает безопасное напряжение 12 В. При замыкании электрода на изделие измеритель сопротивления А1 дает команду на элемент А4, который включает через симистор VS контактор КМ. Дуга зажигается.

При обрыве цепи сварки трансформатор тока Т1 выключается и включаются таймеры А2 и А3. В течение 0,5 с сварочное напряжение не выключается для повторного зажигания дуги, если обрыв был случайным. Далее таймер переключает элемент А4 и КМ отключается. Таймер А3 -резервный, проверка блока – кнопкой S1.

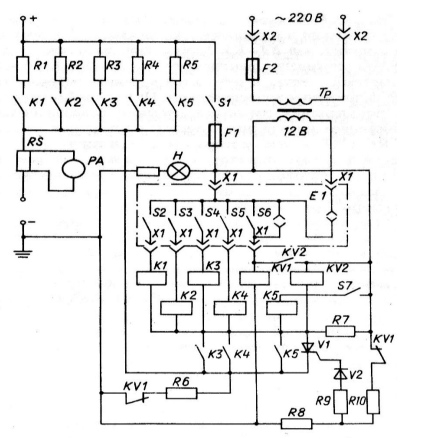

Иногда совмещаются функции ограничения напряжения холостого хода и регулировка сварочного тока. Представителем таких устройств является балластный реостат типа РБС-300-1 (рисунок 91).

В нем осуществляется возможность дистанционно-ручного регулирования сварочного тока с помощью выносного пульта Е1. Конструктивно балластный реостат представляет собой сварной металлический каркас, внутри которого размещены элементы сопротивлений, понижающий трансформатор местного освещения на 12 В, блок снятия напряжения с электрода и аппаратура управления. На передней стенке корпуса установлены следующие элементы: амперметр контроля сварочного тока РА, выключатели: схемы управления S1 и ступени сварочного тока 150 А – S7, штепсельные разъемы подключения выносного пульта управления XI и питания трансформатора Х2, две клеммы подключения сварочных проводов и болт для заземления балластного реостата. В РБС-300-1 предусмотрено пять ступеней регулирования сопротивлений на 10, 20, 40, 80, 150 А. Каждая ступень набрана из отдельных элементов сопротивления и подключается к выходным клеммам с помощью контакторов К1 – К5. Контакторы включаются с выносного пульта управления выключателями S2 – S5. Выключателем S6 балластный реостат переводится в режим работы без пониженного напряжения холостого хода. На пульте Е1 имеются гнезда для подключения лампочки местного освещения на 12 В.

Рисунок 91 – Электрическая схема балластного реостата РБС-300-1

Пониженное напряжение снимается с делителя на сопротивлениях R6 и R7, в цепь которых включен тиристор V1. На управляющий электрод тиристора с помощью резисторов R8 – R10 и вентиля V2 постоянно подается отпирающее напряжение. Как только балластный реостат окажется под сварочным напряжением, тиристор VI отключается и на дуговой промежуток поступит пониженное напряжение. Это же напряжение приложено к катушке реле KV2, но оно недостаточно для его срабатывания. В момент возбуждения дуги сопротивление R6 замыкается накоротко и напряжение прикладывается к катушке реле KV2. Тогда сработает и замкнет свой контакт KV2 в цепи катушки реле XVI. Одновременно сработают контакторы, ском- мутированные выключателями S2 – 85, и подключат соответствующие секции сопротивлений балластного реостата в цепь сварочной дуги. Реле KV1 после срабатывания разомкнет контакты в цепи делителя и управляющего электрода тиристора. После прекращения сварки тиристор VI закроется. Схема придет в исходное состояние.

Безопасная эксплуатация сварочных источников питания.

1) Первичные цепи промышленных источников подключаются к сети переменного тока напряжением не более 660 В, бытовых – 220 В.

2) Напряжение холостого хода при РДС не более 80 В действующего значения переменного тока, 100 В – постоянного тока (среднее значение), при механизированной сварке под флюсом – 140 В. При ручных плазменных процессах – 180 В, полуавтоматических – 300 В, автоматических – 500 В.

3) Зажимы высокого и низкого напряжений разносят на разные доски, защищают откидными козырьками, сетевые зажимы должны иметь надпись «Сеть».

4) Корпус источника должен иметь защищенный от коррозии участок и болт с надписью «Земля» для заземления. Если корпус имеет дверцы или съемный кожух, то должна быть блокировка, исключающая работу с открытой дверцей или со снятым кожухом.

5) Заземление источников должно производиться проводом, диаметр которого исключает его перегорание до срабатывания защиты, сопротивлением не более 4 Ом. Не допускается последовательное заземление источников.

Требования безопасности и эргономики к конструкции источников питания для сварки. При конструировании и изготовлении источников учитывают положения Системы стандартов безопасности труда (ССБТ), а также ГОСТ Р МЭК 60974-1-2004 «Источники питания для сварки. Требования безопасности», идентичного стандарту Международной электротехнической комиссии IEC 609741:1998 подобного названия. По этому стандарту входные цепи источников рассчитывают на подключение к сети переменного тока напряжением не более 1000 В, обычно – на 380 В. Бытовые источники обычно подключают к сети 220 В. Если источник работает в среде без повышенной опасности поражения электрическим током, то напряжение холостого хода не должно превышать 113 В пикового (амплитудного) значения. Например, для источника переменного тока это соответствует 80 В действующего (среднеквадратичного) значения. Если источник переменного тока предназначен для работы в среде с повышенной опасностью, то его напряжение холостого хода ограничивается 48 В действующего значения. Напряжение холостого хода при механизированной сварке может достигать 141 В пикового значения (для переменного тока 100 В действующего значения). Для специальных способов, например плазменной резки, допускается напряжение 500 В. Подключение источника к электрической сети выполняется на доске зажимов, выполненной из прочного изоляционного материала. Провода питающего кабеля присоединяются к стальным зажимам гайками или болтами с шайбами, а сам кабель дополнительно крепится к корпусу. Доска имеет надпись «сеть» и закрывается крышкой с помощью винтов. Если у источника предусмотрена возможность подключения к разным сетям питания, например 220 В и 3 380 В, то зажимы маркируются, чтобы предотвратить путаницу.

Если источник укомплектован постоянно подключенным кабелем, то его длина не должна превышать 2 м, а провода снабжаются маркировкой, в частности провод для подключения к нейтрали (нулевому проводу) сети может быть полосатым желто-зеленым.

Устройства для включения-выключения питания (контактор, автоматический выключатель) должны переключать все фазные провода и давать видимую информацию о включенном состоянии (положение рукоятки, сигнальная лампа и т. д.). Не должно быть гальванической связи входной и сварочной цепей – их связь осуществляется только через трансформатор. Не допускается внутреннего соединения сварочной цепи с заземлением, корпусом и другими металлическими деталями. Внутренние провода должны иметь двойную изоляцию (основную и дополнительную на случай повреждения основной) или усиленную основную изоляцию и соответствующее расчетным токам сечение. Провода закрепляют, чтобы избежать их разматывания и касания друг друга и корпуса. Подвижные катушки и шунты, а также неизолированные провода сварочных цепей располагают с достаточным воздушным зазором от остальных частей.

Подключение сварочных проводов к источнику выполняется с помощью быстродействующих байонетных разъемов или винтовым соединением на доске зажимов, отдельной от доски зажимов входной цепи. Разъемы и зажимы маркируются знаками « – » и « + » или символами электрододержателя (горелки) и струбцины (детали). Корпус источника должен иметь болт на защищенном от коррозии участке с определенным символом или надписью «Земля» (РЕ – point of earthing) для крепления внешнего защитного провода (заземления).

Если корпус источника выполнен в форме шкафа, то он должен иметь электрическую блокировку дверей или запираться на замок. Конструкцией осциллятора предусматривается блокировка, исключающая его работу при снятом кожухе, и не допускается непосредственный контакт цепей высокой и низкой частоты. Если в составе источника имеются конденсаторы, то при выключении источника необходимо предусмотреть их автоматический разряд ниже 60 В в течение 1 с.

Источники, как и другие виды электротехнических изделий, по способу защиты человека относят к одному из пяти классов: 0, 0I, I, II и III. Классу 0 соответствуют источники, имеющие, по крайней мере, рабочую (основную) изоляцию и не имеющие заземления. Таковы, например, агрегаты с двигателями внутреннего сгорания. Большая часть источников относится к классам 0I и I, они имеют, по крайней мере, рабочую изоляцию и болт для заземления. Бытовые источники соответствуют классу II, в них предусматривается двойная изоляция, поскольку бытовая сеть обычно не имеет линии заземления.

Кожух источника должен обеспечивать защиту сварщика от прикосновения к токоведущим и вращающимся частям, а также защиту источника от попадания внутрь него воды и твердых тел. По этим признакам устанавливается степень защиты IP (index protection) источника. Большинство источников имеют степень защиты IP 22. Это означает, что кожух защищает от попадания внутрь источника пальцев и твердых тел диаметром более 12 мм, а также от капель воды, падающих под углом до 15 градусов к вертикали.

Рассмотрим часто встречающуюся аббревиатуру IP. Код IP описывает степень защиты оборудования.

Расшифровка кода IP законодательно находит свое отражение в ГОСТ 14254-96 «Степени защиты, обеспечиваемые оболочками» и дает представление об исполнении оборудования. ГОСТ 14254-96 является заменой ГОСТ 4254-80 и в документации на старое оборудование ссылки даются на ГОСТ 1980 г. Существенных отличий между ними нет. В настоящее время на ГОСТ 14254-96 даны ссылки в более чем 60 различных ГОСТах и множестве нормативных документах, относящихся к пожаро- и взрывоопасности промышленного оборудования.

В код IP, кроме аббревиатуры, могут входить четыре символа.

Первый и второй – это цифры, характеризующие возможность проникновения в прибор внешних твердых предметов и защиту от характера воздействия на прибор жидкости. Третий и четвертый символы – буквы, дающие вспомогательную информацию. Третий и четвертый символы являются дополнительными и используются для специального оборудования.

Первый элемент кода является цифрой и показывает, от какого по размерам твердого тела и от проникновения какой части руки и инструмента предусмотрена защита прибора.

Первый элемент имеет семь различных значений.

Значение «0» означает, что прибор не обеспечивает никакой защиты от проникновения к опасным частям для человека и отсутствует защита оборудования от повреждения.

Цифра «1» говорит о том, что человек не сможет просунуть руку в опасную зону без демонтажа и предметы диаметром более 50 мм не смогут повредить оборудование.

Цифра «2» указывает на то, что человеческий палец ни при каких условиях не сможет оказаться в опасной зоне и оборудование защищено от попадания в него частиц диаметром больше 12,5 мм. Как правило, большинство коммутационного оборудования выполняется с этой степенью защиты.

Цифра «3» позволяет утверждать, что в оборудование нельзя проникнуть без специального инструмента, поскольку оно защищено от попадания посторонних предметов диаметром более 2,5 мм.

Цифра «4» говорит о том, что частицы более 1 мм не могут попасть на рабочие органы оборудования и до опасной зоны невозможно достать толстым проводом.

Цифра «5» характеризует оборудование как пылезащитное с защитой от любого механического вмешательства.

Цифра «6» означает, что оборудование выполнено пыленепроницаемым. Это высшая степень защиты от проникновения твердых частиц. Как правило, эта степень защиты применяется в особых случаях.

В отличие от твердых частиц жидкость способна проникать практически в любое оборудование. Поэтому степень защиты указывает тип и направление воздействия на оборудование, при котором гарантируется защита. За основу характеристики защиты выбрана вода как жидкость с наименьшей кинетической вязкостью и не разрушающая корпус химическим путем.

Цифра «0», как и в первом случае, означает отсутствие защиты от попадания воды в любом направлении.

Цифра «1» говорит о том, что корпус может защитить от вертикального воздействия с малой интенсивностью. Проще говоря, защита обеспечивается при падении капель. В принципе, приборы, выполненные по степени защиты «0», также могут работать короткое время при воздействиях с такой интенсивностью.

Цифра «2» означает, что защита обеспечивается при воздействии с малой интенсивностью под углом не более 15 градусов. Гарантируется защита от воздействия маленького «грибного» дождя. Эта степень защиты весьма условна и приборы, выполненные по степеням защиты 1 и 2, для защиты от воды практически не применяются.

Цифра «3» говорит о том, прибор защищен от воздействия воды в виде обычного дождя.

Цифра «4» позволяет утверждать, что жидкость не попадет внутрь прибора даже при сплошном обрызгивании.

Цифра «5» указывает на то, что агрегат будет нормально функционировать при воздействии на него струи жидкости.

Цифра «6» означает, что защита обеспечивает работу даже при сильном воздействии струи жидкости.

Цифра «7» показывает, что оборудование рассчитано на временное непродолжительное погружение.

Цифра «8» характеризует высшую степень защиты оборудования. Прибор, выполненный с этой степенью защиты, может выдерживать длительное погружение. Как правило, если прибор имеет защиту от проникновения воды, он также обладает защитой от проникновения в него твердых предметов. Так, при обеспечении защиты от прямого разбрызгивания жидкости (вторая цифра «4») также обеспечивается защита от проникновения в опасную зону со степенью защиты «5».

Дополнительная буква третьего элемента характеризует возможность проникновения к опасным частям различными предметами:

«А» – тыльной стороной руки;

«В» – пальцем;

«С» – инструментом;

«D» – проволокой.

Вспомогательная буква четвертого элемента кода IP дает справочную дополнительную информацию:

«Н» – высоковольтная аппаратура;

«М» – о состоянии движения во время испытаний защиты от воды;

«S» – о состоянии неподвижности во время испытаний зашиты от воды.

Эта информация предназначена для узких специалистов.

Таким образом, чем выше значения в коде IP, тем надежнее оборудование и тем выгоднее такое оборудование для покупателя (но, естественно, и дороже!).

Эргономические требования относятся, в частности, к наружной окраске источников. Принято окрашивать источники питания в немаркие нейтральные цвета – серый, стальной, темно-зеленый. Источники повышенного напряжения, например, для плазменной резки, для привлечения внимания, наоборот, окрашивают в яркий цвет – желтый или красный. Крупные фирмы, как правило, пользуются своей гаммой цветов, позволяющей выделить их оборудование среди прочих. Приборы и органы управления источников располагают на высоте от 600 до 1800 мм от пола на передней вертикальной или горизонтальной поверхности. Кнопка «аварийный стоп» выполняется в виде красного грибка диаметром не менее 40 мм удобной для нажатия формы. Источники для механизированной сварки снабжаются пультом дистанционного управления.

Условное обозначение элементов

Но прежде чем изучать даже самую простую схему нужно познакомиться с основными элементами и их условными обозначениями.

Как обозначаются источники питания

Любая схема, насколько бы она ни была сложна или наоборот проста не будет работать без электропитания. Принципиально различают два вида источника питания:

1. Постоянный ток;

2. Переменный ток.

На данном этапе мы будем рассматривать с вами исключительно источники постоянного тока, к которым относятся: батарейки, аккумуляторы, разнообразные блоки питания и т. д.

Несмотря на все разнообразие существующих элементов на схемах они имеют практически идентичное обозначение (есть некоторые различия).

Батарейка (единичный гальванический элемент)

Итак, батарейка. Причем не имеет значения какого она будет типа (АА, ААА и т.д.) обозначается двумя черточками разной длины. Причем линия большей длины обозначает «+», а меньшей «-».

Батарейка имеет стандартное буквенное обозначение “G”

Но многие радиолюбители вместо «G» используют обозначение «Е». Это указывает на то, что данный элемент является источником ЭДС (электродвижущей силы).

Если используется гальваническая группа элементов, то источник питания обозначается так:

И уже батарея будет иметь следующее буквенное обозначение: «GB».

Обозначение проводов и их соединения на схеме

Электрические провода выполняют самую главную функцию: соединяют все элементы в единую сеть и по факту заставляют работать всю нашу схему.

У проводов есть множество характеристик: сечение, материал, изоляция, и т. д.

Но в схемах чаще всего используются монтажные гибкие провода.

На печатных платах роль проводов выполняют токопроводящие дорожки. При этом на чертежах, что дорожки, что провода обозначаются одинаково – прямыми линиями.

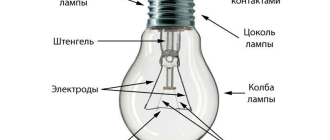

Давайте рассмотрим простейший пример. Для того, чтобы зажечь самую простую лампу накаливания на 12 Вольт,

необходимо при помощи соединительных проводов, напряжение от аккумулятора подать на лампочку. И тогда по замкнутой цепи от плюса к минусу потечет ток и, проходя через лампу, спровоцирует нагрев спирали, и лампа загорится.

В сложных и многоэлементных цепях проводники довольно часто пересекаются. При этом если в месте пересечения не образуется электрическая связь, то на схеме точка не ставится.

А если в месте пересечения образуется электрическая связь, то тогда на чертеже ставится точка и это соединение теперь является электрическим узлом .

В таком узле вполне могут пересекаться сразу несколько проводников.

Как обозначается общий провод

В достаточно сложных схемах, чтобы улучшить читаемость и не перегружать чертеж, очень часто проводники, соединяемые с общим «минусом» не обозначают. А в место них используют специальные знаки.

Так же в иностранных схемах с таким знаком встречается надпись GND или GRAUND, что переводится как “земля”.

Но учтите следующий момент, что не во всех схемах общий провод «минус». Если вы будете читать старые советские схемы, то там часто общим проводом является «плюс».

Давайте рассмотрим следующую схему

Когда речь заходит о том, что потенциал в точке «1» равен, например, 10 Вольтам, это значит, что напряжение нужно измерять между данной точкой и «землей»(минусом элемента питания). Метод указывания всего одной точки удобен с практической стороны.

Как обозначаются радиодетали на схемах

Радиодетали – это фундамент любого устройства и к ним относятся: резисторы, транзисторы, светодиоды, конденсаторы, диодные мосты и т. д.

Для того, чтобы читать схемы, вы просто обязаны знать условное графическое обозначение базовых радиодеталей:

Давайте теперь попробуем прочесть следующую простую схему питания светодиода:

В этой схеме для нас есть два новых элемента: это резистор и светодиод. Главным параметром резистора является его сопротивление, которое указывается прямо на схеме рядом с условным обозначением сопротивления. Так же зачастую указывается и мощность рассеивания.

Параметры светодиода на схеме не указываются, а записываются в спецификации к схеме.

Итак, наша схема замкнута, а это значит по ней протекает электрический ток. Причем все элементы соединены последовательно. Это свидетельствует тому, что сила тока везде будет одинакова.

Принято считать, что ток «I» протекает от положительной обкладки источника питания, через резистор «R», светодиод «VD» к отрицательной обкладке.

Принцип работы схемы предельно прост: протекающий ток заставляет светиться светодиод, а для того, чтобы он (светодиод) не сгорел, сопротивление выполняет функцию ограничителя тока.

При этом если мы с вами измерим напряжение на резисторе и светодиоде, то согласно второму закону Кирхгофа оно будет различно.

И если сложить полученные напряжения, то их сумма будет равна напряжению источника питания.

Как читать простейшие электрические схемы с минимумом деталей мы вроде с Вами разобрались. Учиться читать более сложные схемы (на примерах) будем в следующих статьях, поэтому чтобы не пропустить подписываемся.

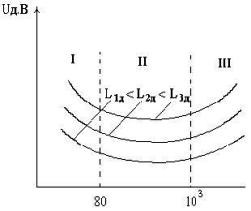

Выбор источника питания

Сварочная дуга является мощным дуговым разрядом в ионизированной среде газов и паров металла. Характеристиками дуги являются ее ток Iд и напряжение Uд. Статическая вольтампернаяхарактеристика дуги (рис. 4.1) показывает зависимость Uд = f(Iд) при Iд = const. Она имеет три характерных участка: падающий I, жесткий II и возрастающий III.

Крутопадающая характеристика дуги (участок I) бывает при плотности тока не более 10–12 А/ мм2. При увеличении Iд увеличиваются поперечное сечение столба дуги и электропроводность, причем

Рис. 4.1. Статические вольт-амперные характеристики дуги

увеличение последних идет с некоторым опережением роста тока дуги. Поэтому на участке напряжение дуги при увеличении тока падает. При дальнейшем увеличении Iд (участок II) пропорционально ему растут площадь поперечного сечения и плотность тока. В связи с этим напряжение дуги остается практически неизменным.

Такое состояние характерно для дуг с плотностью тока 12÷ 80 А/мм2, т.е. практически во всем диапазоне режимов сварки штучными электродами, неплавящимися электродами и под флюсом.

При сварке плавящимся электродом в защитных газах на форсированных режимах под флюсом (когда плотность тока более 80 А/мм2), при увеличении Iд, резервы роста сечения столба дуги исчерпаны, поэтому он сжимается и вызывает увеличение напряжения Uд. На таких режимах статическая характеристика дуги (участок III) становится возрастающей.

В процессе сварки дуга и источник ее питания образуют взаимосвязанную систему. Устойчивость горения дуги и стабильность режима сварки зависят как от условий существования дугового разряда, так и от свойств и параметров источников питания и, в первую очередь, от внешней характеристики источника.

Рис. 4.2. Внешние характеристики источников питания: 1 – падающие; 2 – пологопадающие; 3 – жесткие; 4 – возрастающие

Внешней характеристикой источника питания сварочной дуги называется зависимость между напряжением на его зажимах Uип и током Icв, протекающим в сварочной цепи при нагрузке, т.е. Uип=f(Icв).

Существуют следующие внешние характеристики источников питания: падающие, пологопадающие, жесткие, возрастающие (рис.4.2).

Установившийся режим работы системы определяется точкой пересечения (рис. 4.3)

Рис. 4.3. Внешняя характеристика источника питания и вольт-амперная характеристика дуги: IA – ток зажигания дуги; IB – ток устойчивого горения дуги

внешней характеристики источника 1 и вольт-амперной характеристики 2 дуги, т. е. для нормального протекания процесса сварки необходимо равенство напряжений на дуге и клеммах источника питания (Uд = Uип). Однако устойчивое ее горение будет при токе, соответствующем точке В. Ток, соответствующий точке А (IA), является током зажигания дуги. После появления последней, он автоматически повысится до рабочей величины Iв.

Выбор источника питания сварочной дуги по типу внешней характеристики производится в зависимости от способа сварки.

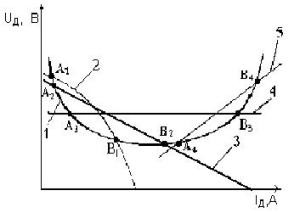

Если форма характеристики дуги падающая, то внешняя характеристика источника питания (рис. 4.4) должна быть более крутопадающей.

Рис. 4.4. Характеристики системы “дуга – источник питания”: 1 – вольтамперная характеристика дуги; 2,3,4,5 – внешние характеристики источников питания

При жесткой характеристике дуги характеристика источника должна быть пологопадающей или жесткой, но в меньшей степени, чем характеристика дуги. И при возрастающей, вольт-амперной

характеристике дуги принимается источник питания с жесткой или слегка возрастающей характеристикой.

При ручной сварке, как правило, наблюдаются значительные колебания длины дуги, а соответственно и напряжения на дуге, но режим сварки при этом должен быть стабильным. Значит в этом случае, чем круче характеристика источника питания, тем более устойчива дуга, т.е. тем меньше изменение тока при изменении длины дуги.

При автоматической сварке плавящимся электродом происходит саморегулирование, при котором длина дуги после ее изменения восстанавливается автоматически за счет изменения тока и соответственно скорости плавления проволоки. Явление саморегулирования наиболее сильно проявляется при повышении плотности тока в электроде и уменьшении крутизны внешней характеристики источника питания.

Следовательно, источники питания сварочной дуги с крутопадающей внешней характеристикой используются, как правило, при ручной сварке, при сварке неплавящимся электродом в среде защитных газов и сварке под флюсом при сравнительно небольших плотностях тока.

Источники питания с другими типами внешних характеристик рекомендуются для сварки и наплавки

под флюсом на форсированных режимах со значительной плотностью тока, сварки тонкой проволокой, электрошлаковой и др.

Таким образом, для определенного способа сварочно-наплавочных работ должен быть подобран источник питания с такой внешней характеристикой, при которой система “дуга – источник питания” в рабочем режиме будет устойчива.

Кроме отмеченного, источники питания должны удовлетворять следующим основным требованиям:

– возможности функционирования при периодических коротких замыканиях сварочной цепи, происходящих как в процессе сварки, так и при зажигании дуги;

– значение тока короткого замыкания должно быть в 1,5–2 раза больше значения рабочего тока;

– напряжение холостого хода источника должно позволять легко зажигать дугу, обеспечивать устойчивое ее горение и быть безопасным для сварщика при соблюдении им правил техники безопасности;

– возможности регулирования сварочного тока в широком диапазоне.

← 3. Подготовка к сварочно-наплавочным работам 5.1. Ручная дуговая сварка (наплавка) покрытыми электродами → Информация для заказа порошковой проволоки Обратная связь

В характеристиках наплавочной порошковой проволоки указаны стандартные диаметры. Возможно изготовление других диаметров.

Порошковая проволока для наплавки под флюсом может быть изготовлена для способа наплавки в защитном газе: в углекислом газе или смеси (аргон и углекислый газ).

Для способа наплавки под флюсом возможно уточнение применяемой марки флюса (АН348, АН26, АН20 или другой) – проволока будет адаптирована под заданную марку флюса.

Большинство марок проволок для наплавки под флюсом и в защитном газе имеют модификации самозащитной порошковой проволоки.

Предыдущая